El termoformado es un proceso en el que se calienta y deforma una hoja plana termoplástica para hacer que adquiera la forma deseada. El proceso se utiliza mucho para empacar productos de consumo y para fabricar artículos grandes como tinas de baño, reflectores de contorno y forros interiores de puertas para refrigeradores.

El

termoformado consiste en dos etapas principales:

1)

calentamiento

2) formado.

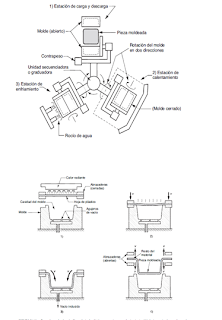

Termoformado

al vacío El

primer método fue el termoformado

al vacío (llamado tan sólo formado

al vacío, cuando se creó en la década de 1950) en el que se utiliza

una presión negativa para empujar una hoja precalentada contra la cavidad de un

molde.

Termoformado

de presión Una

alternativa para formar al vacío involucra a una presión positiva que fuerza al

plástico calentado hacia la cavidad del molde. Ésta se llama

termoformado de presión, o formado

por soplado; su ventaja sobre el formado al vacío es que es posible

generar presiones más grandes, ya que esta última se limita a un máximo teórico

de 1 atm.

Un molde positivo tiene forma

convexa. En el termoformado se utilizan ambos tipos. En el caso del molde

positivo, la hoja calentada se oprime sobre la forma convexa y se utiliza

presión negativa o positiva para forzar al plástico contra la superficie del

molde.

No hay comentarios:

Publicar un comentario