La extrusión es uno de los procesos fundamentales para dar forma a los metales y cerámicos, así como a los polímeros. La extrusión es un proceso de compresión en el que se fuerza al material a fluir a través de un orificio practicado en un troquel a fin de obtener un producto largo y continuo, cuya sección transversal adquiere la forma determinada por la del orificio.

Proceso y equipo

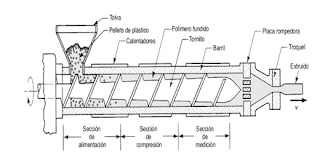

En la

extrusión de polímeros, se alimenta material en forma de pellets o polvo hacia dentro de

un barril de extrusión, donde se calienta y funde y se le fuerza para que fluya

a través de la abertura de un troquel por medio de un tornillo rotatorio.

Componentes y características de un

extrusor (de un solo tornillo) para plásticos y elastómeros.

En el extremo

del barril opuesto al troquel se localiza una tolva que contiene el material

que se alimenta. Los pellets se alimentan por gravedad al tornillo rotatorio,

cuya rosca mueve al material a lo largo del barril. Se utilizan calentadores

eléctricos para fundir al inicio los pellets sólidos; después, la mezcla y el

trabajo mecánico del material generarán calor adicional, lo que mantiene

fundido al material. En ciertos casos, se suministra calor suficiente a través

de la mezcla y acción cortante de modo que no se requiere calor externo.

En realidad,

en ciertos casos el barril debe enfriarse desde el exterior a fin de impedir el

sobrecalentamiento del polímero.

El material

se hace avanzar a lo largo del barril hacia la abertura del troquel, por medio

de la acción del tornillo extrusor, que gira a unas 60 rev/min. El tornillo

tiene varias funciones y se divide en secciones que son:

1) sección de alimentación, en la

que el material se mueve del puerto de la tolva y recibe precalentamiento

2) sección de compresión, en la que

el polímero se transforma para adquirir consistencia líquida, se extrae del

fundido el aire atrapado entre los pellets y se comprime el material

3) sección de medición, en la que se

homogeniza al fundido y se genera presión suficiente para bombearlo a través de

la abertura del troquel.

Tan A = p/ π D

Donde

p ancho del tornillo

El avance del

polímero a lo largo del barril lo hace llegar en última instancia a la zona muerta.

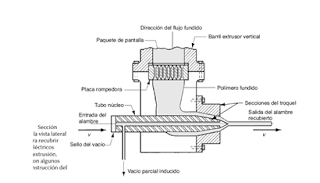

Antes de llegar al troquel, el fundido pasa a través del paquete de la

pantalla, una serie de mallas de alambre sostenidas por una placa rígida

(llamada placa rompedora)

que contiene agujeros axiales pequeños. El paquete de la pantalla sirve para

1) filtrar

los contaminantes y grumos duros del fundido

2) generar presión

en la sección de medición

3) forzar al

flujo del polímero fundido y borrar de su “memoria” el movimiento circular impuesto

por el tornillo.

Lo que se ha

descrito aquí es la máquina de

extrusión de un solo tornillo. También debe mencionarse los extrusores de tornillos gemelos,

ya que ocupan un lugar importante en la industria. En estas máquinas, los

tornillos son paralelos y se encuentran lado a lado dentro del barril. Los

extrusores de tornillos gemelos parecen adaptarse en especial al

PVC rígido,

el cual es un polímero difícil de extruir, y a materiales que requieren una mezcla

mayor.

Análisis de la extrusión

En esta

sección se desarrollan modelos matemáticos para describir, en forma

simplificada, varios aspectos de la extrusión de polímeros.

Flujo fundido

en el extrusor Conforme el tornillo gira dentro del barril, el polímero

fundido se ve forzado a moverse hacia delante, en dirección del troquel; el

sistema opera en forma muy parecida a un tornillo de Arquímedes. El mecanismo

principal de transporte es el flujo

por arrastre, que resulta de la fricción entre el líquido viscoso y

las dos superficies opuestas que se mueven una respecto de la otra; 1) el barril

estacionario y 2) el canal del tornillo giratorio.

Qd = 0.5υ dw

υ = πDN cos A

d = dc

w = wc = (πDtan A −wf) cos A

wc = π Dtan A cos A = π D sen A

Qd = 0.5π 2D2Ndc sen A cos A

Qb = π Ddc 3 sen2A / 12η (dp / dl)

Qb = pπ Ddc 3 sen2A / 12ηL

Qx = Qd

−Qb

Características

del extrusor y del troquel

Si la contrapresión

es igual a cero, de modo que el flujo fundido no tenga restricción en el

extrusor, entonces el flujo sería igual al flujo por arrastre Qd dado por la ecuación. Dados los

parámetros de diseño y operación

Gastos de

extrusión

Qmáx = 0.5π 2D2N dc sen A cos A (13.14)

Qx = Qd

−Qb = 0, por lo tanto, Qd = Qb

pmáx = 6πDNLη cot A dc

Qx = Ks p

ks = πDd4

Configuraciones del troquel y

productos extruidos

La forma del

orificio del troquel determina la forma de la sección transversal del extruido.

Se puede enumerar los perfiles de troquel comunes y las formas extruidas

correspondientes, como sigue:

1) perfiles

sólidos

2) perfiles

huecos, como tubos

3)

recubrimientos de alambre y cable

4) hoja y

película

5) filamentos

Perfiles

sólidos

Éstos

incluyen formas regulares: círculos, cuadrados y secciones transversales tales

como formas estructurales, molduras para puertas y ventanas, y accesorios para

automóviles y viviendas. La sección trasversal de la vista lateral de un

troquel para estas formas sólidas. Justo más allá del extremo del

tornillo y antes del troquel, el polímero fundido pasa a través del

paquete de la pantalla y la placa rompedora para fortalecer las líneas

de flujo. Después fluye hacia la entrada (por lo general) convergente

del troquel; la forma está diseñada para mantener un flujo laminar y evitar

puntos muertos en las esquinas que de otro modo estarían presentes cerca del

orificio.

Perfiles

huecos La

extrusión de perfiles huecos, tales como tubos, tuberías, mangueras y otras

secciones transversales que incluyen agujeros, requiere un mandril para obtener

la forma hueca.

Recubrimiento

de alambre y cable El recubrimiento de alambre y cable para aislarlos es uno

de los procesos de extrusión de polímeros más importantes.

Fractura del fundido En la que las tensiones que actúan sobre el

fundido inmediatamente antes y durante su paso a través del troquel son tan

grandes que ocasionan una falla, que se manifiesta en forma de la superficie

muy irregular del extruido.

Un defecto

más común de la extrusión es la piel

de tiburón, en la que la superficie del producto se arruga al salir

del troquel. Conforme el fundido fluye a través de la abertura del troquel, la

fricción en la interfaz ocasiona un perfil de velocidad a través de la sección

transversa.

Los esfuerzos

de tensión aparecen en la superficie al estirarse este material para estar a la

par con el núcleo central que se mueve más rápido. Estos esfuerzos ocasionan

rupturas menores que arrugan la superficie. Si el gradiente de velocidad se

vuelve extremo, aparecen marcas prominentes en la superficie, lo que le da el

aspecto de un tronco de bambú; de ahí el nombre de bambú para este defecto más severo.

No hay comentarios:

Publicar un comentario