Los plásticos

son un material importante de diseño, pero el diseñador debe estar alerta a sus

limitaciones. En esta sección se enlistan algunos lineamientos de diseño para

componentes de plástico, se comienza con las que se aplican en general y siguen

las aplicables a la extrusión y moldeo (moldeo por inyección, por compresión y

transferencia).

1) Consideraciones generales

Estos

lineamientos generales se aplican sin importar el proceso de formado. Sobre

todo son limitaciones de los materiales plásticos que el diseñador debe tomar

en consideración.

·

Resistencia y

rigidez: Los

plásticos no son tan fuertes o rígidos como los metales.

No deben

usarse en aplicaciones en las que se vayan a encontrar esfuerzos grandes.

La

resistencia al escurrimiento plástico también es una limitante. Las propiedades

de resistencia varían en forma significativa entre los plásticos, y en ciertas

aplicaciones las razones resistencia a peso de algunos de ellos son

competitivas con las de los metales.

- Resistencia al impacto: La capacidad que tienen los plásticos de absorber impactos por lo general es buena; se comparan de modo favorable con la mayoría de metales.

- Temperaturas de servicio: Con respecto de las de los metales y cerámicos, las de los plásticos son limitadas.

- Expansión térmica: Es mayor para los plásticos que para los metales, por lo que los cambios dimensionales debidos a las variaciones de temperatura son mucho más significativos que para los metales.

Muchos tipos

de plásticos están sujetos a degradación

por la luz solar y otras formas de radiación. Asimismo, algunos se

degradan en atmósferas de oxígeno y ozono.

2) Plásticos extruidos

·

Espesor de pared: En la sección

transversal extruida es deseable un espesor uniforme de la pared. Las

variaciones de éste darán como resultado un flujo no uniforme del plástico y

enfriamiento irregular que tenderá a pandear el extruido.

·

Secciones huecas: Éstas

complican el diseño del troquel y el flujo del plástico. Es deseable utilizar

secciones transversales extruidas que no sean huecas, pero que satisfagan los

requerimientos funcionales.

· Esquinas: En la sección

transversal deben evitarse las esquinas agudas, dentro y fuera, porque dan como

resultado un flujo irregular durante el procesamiento, y concentraciones de

esfuerzos en el producto final.

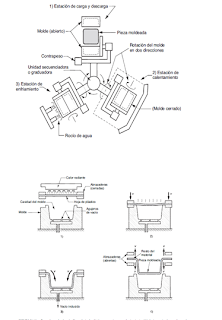

3) Piezas moldeadas

- Cantidades económicas de producción: Cada pieza moldeada requiere un molde único, el cual para cualquiera de estos procesos es costoso, en particular para el moldeo por inyección. Las cantidades mínimas de producción para este proceso son de alrededor de 10 000 piezas; para el moldeo por compresión, 1000 piezas es lo mínimo, debido a los diseños más sencillos del molde que se necesita. El moldeo por transferencia se ubica entre las dos cifras anteriores.

- Complejidad de la pieza: Si bien las configuraciones geométricas más complejas de la pieza significan moldes más costosos, puede ser económico diseñar un molde complejo si la alternativa involucra muchos componentes individuales que se ensamblen juntos.

- Espesor de pared: Las secciones transversales gruesas por lo general son indeseables; con ellas se desperdicia material, es más probable que se causen pandeos por la contracción y les toma más tiempo endurecer.

- Costillas de refuerzo: Se emplean en las piezas de plástico moldeado para obtener mayor rigidez sin un espesor de pared excesivo. Las costillas deben ser más delgadas que las paredes que refuerzan, a fin de minimizar las marcas de hundimiento en la pared exterior.

- Radios de las esquinas y biseles: Las esquinas agudas, tanto externas como internas, son indeseables en las piezas moldeadas; interrumpen el flujo suave del material fundido, tienden a crear defectos superficiales y ocasionan la concentración de los esfuerzos en la pieza terminada.

- Agujeros: Es muy factible que ocurran en los moldeos de plástico, pero complican el diseño del molde y la remoción de la pieza. También generan interrupciones en el flujo del material fundido.

- Ahusado: Una pieza moldeada debe diseñarse con un ahusado en sus lados para facilitar la remoción del molde. Esto tiene importancia especial en la pared interior de una pieza en forma de taza, porque el plástico moldeado se contrae contra la forma positiva molde. El ahusado recomendable para los termofijos es alrededor de 1/2º a 1º; para

- Tolerancias: Especifican las variaciones permisibles de la manufactura de una pieza. Aunque la contracción es predecible en condiciones muy controladas, son deseables tolerancias generosas para los moldeos por inyección debido a la variación de los parámetros del proceso que afectan la contracción, y a la diversidad de formas geométricas que existen para las piezas. En la tabla 13.2 se listan las tolerancias comunes para las dimensiones de piezas moldeadas con plásticos seleccionados.